- Written by ZILA GmbH

- font size decrease font size increase font size

Le principe de mesure du ViscoScope et les facteurs importants pour la mesure de la viscosité en ligne

Qu'est-ce que la viscosité et comment la mesure-t-on ?

La viscosité décrit la ténacité des fluides et est mesurée à l'aide d'un viscosimètre. Les fluides peuvent être des substances liquides ou gazeuses. La résistance du fluide à un mouvement forcé est mesurée. Plus précisément, la viscosité dynamique x la densité et indique la viscosité en mPA.s x g/cm³ (millipascal seconde x gramme par centimètre cube).

Les fluides sont influencés par différents facteurs. Ainsi, la viscosité varie également en fonction des influences mécaniques, des conditions de pression, des changements de température et du facteur temps. L'utilisation ciblée de ces facteurs d'influence permet d'optimiser les processus de production et de maintenir la qualité du produit final à un niveau élevé.

Dans notre exemple de peinture murale, la viscosité diminue sous l'effet de l'action mécanique lors de l'étalement de la peinture. Le fluide a donc une viscosité structurelle (dilution par cisaillement). Dès que la peinture atteint l'état de repos, la viscosité augmente à nouveau et la peinture sèche au fil du temps.

En revanche, la crème de noisette doit être adaptée en cas de changement de recette spécifique à un pays. Le produit final a ici une viscosité différente. La mesure de la viscosité à l'aide d'un viscosimètre pendant le processus permet d'obtenir une consistance constante précise pour le marché cible correspondant et de la garantir durablement.

Dans la pratique, pour obtenir ces optimisations de processus, on utilise un viscosimètre qui est directement intégré dans le processus et qui surveille donc la viscosité en permanence : le viscosimètre en ligne ViscoScope®.

Surveillance de la viscosité avec des viscosimètres en ligne

Le viscosimètre en ligne ViscoScope® permet de surveiller en permanence la viscosité et d'autres paramètres directement dans le processus.

Les autres variables mesurables du processus sont :

- Fluidité

- Concentration

- Déroulement de la réaction

- Répartition du poids moléculaire

- Température

- Viscosité

Avantages de la mesure de la viscosité dans les processus industriels

La mesure de la viscosité en ligne peut être utilisée dans des processus continus ou par lots. Le viscosimètre ViscoScope® mesure les paramètres du processus en temps réel. Il est ainsi possible de réagir rapidement aux changements critiques. Il est possible d'intégrer le capteur dans un système de contrôle de processus existant ou de l'utiliser en tant que variante autonome avec le logiciel correspondant.

L'intégration dans le processus lui-même permet de renoncer à des analyses de laboratoire du fluide. Ainsi, le temps de production est nettement réduit, mais la qualité du produit est maintenue durablement. Grâce à la réaction rapide aux changements, il y a moins d'erreurs pendant la production.

Mesurer la viscosité - Le principe de mesure du ViscoScope®

La viscosité peut être déterminée en mesurant la vitesse de cisaillement et en utilisant l'oscillation oscillante. La vitesse de cisaillement décrit le gradient de vitesse lors de l'écoulement du fluide. Comme le capteur de viscosité en ligne est complètement immergé dans le liquide, il détecte les forces de frottement générées par les différentes couches de liquide.

Pour libérer les forces de frottement, on utilise une vibration oscillante. Celle-ci est générée par l'excitation de la sonde de mesure par le transmetteur, ce qui provoque une vibration de faible amplitude. Il en résulte une torsion - le liquide "frotte" contre la sonde de mesure, qui subit ainsi un amortissement. Cet amortissement est détecté et compensé par un régulateur PID. Il n'y a pas de perte d'amplitude et la mesure peut toujours être effectuée avec précision.

Capteurs de viscosité dans la pratique - A quoi faut-il faire attention lors de la planification ?

Chaque capteur ViscoScope® est adapté avec précision au processus souhaité. Ce n'est qu'ainsi qu'il est possible d'effectuer une mesure précise et de garantir une surveillance permanente du fluide.

Mesurer la viscosité - Propriétés du fluide

La viscosité souhaitée et la composition du fluide doivent être décrites le plus précisément possible. Les questions suivantes se posent à cet égard :

- La viscosité de quel fluide doit-on mesurer ?

- S'agit-il d'un aliment, d'une substance chimique ou d'un produit pharmaceutique ? - La plupart du temps, il existe déjà une mesure (par exemple en laboratoire).

Décrire correctement les fluides

Pour pouvoir mesurer avec précision la viscosité des fluides, il est avantageux de connaître les propriétés suivantes du fluide :

- Proportion de particules et taille des particules

- Température

- Comportement au cisaillement : amincissement par cisaillement, épaississement par cisaillement ou newtonien

- Valeurs minimales, maximales et normales de la viscosité

En outre, le fluide est influencé par la vitesse de cisaillement. Il s'agit d'une contrainte mécanique sur le fluide.

Description du processus - optimisation par viscosimètre

L'objectif de la mesure de la viscosité doit être clairement défini. Ce n'est qu'ainsi que les modifications souhaitées et indésirables de la viscosité peuvent être rapidement identifiées.

Aide à la description des processus

- La viscosité doit-elle être augmentée ou diminuée ?

- Quels sont les facteurs qui agissent sur le fluide pendant le processus ?

- Le fluide est-il modifié par la température, l'action mécanique, la pression ou sur une longue période ?

- Quelles valeurs limites peuvent être définies pour la température ?

- Existe-t-il des valeurs limites pour la pression du processus ?

Le bon montage - Mesurer la viscosité avec précision

Un facteur important pour la mesure de la viscosité est la position de montage du capteur. Celle-ci peut en principe être choisie librement et peut se faire aussi bien dans des récipients que dans des conduites. Le fluide doit toujours s'écouler en direction du capteur. Le capteur de mesure doit alors être complètement entouré par le liquide. Elle ne doit pas être touchée par des pièces en mouvement afin d'éviter tout dommage.

Positions d'installation possibles :

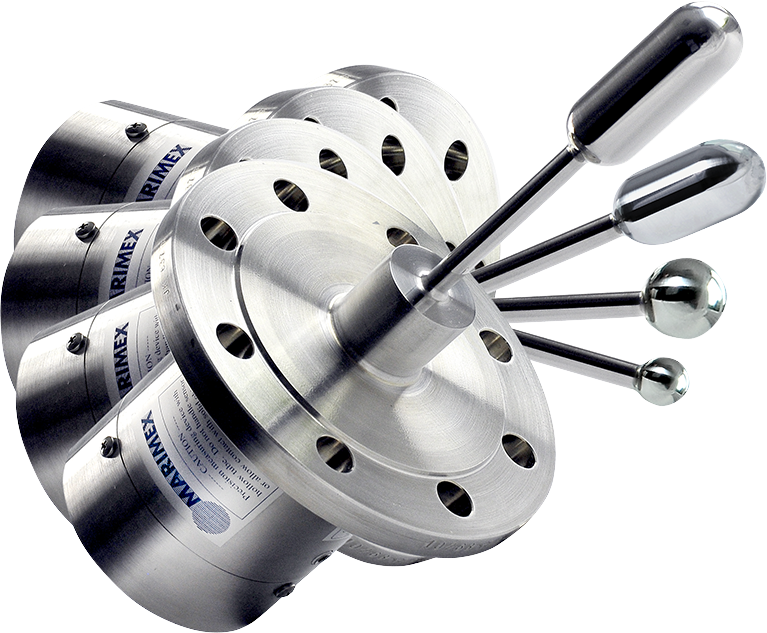

ViscoScope® VA-100 & VA-300

Facteurs importants lors de l'installation dans des récipients :

- Capacité du récipient

- Distance entre la sonde de mesure et l'élément agitateur

- Vitesse d'agitation

Facteurs importants lors de l'installation dans des systèmes de tuyaux :

- Diamètre intérieur du tube

- Type de pompe

- Vitesse d'écoulement

- Volume de l'espace mort pour les fluides visqueux

Exigences sectorielles pour le viscosimètre ViscoScope® :

- Agrément Ex pour les environnements à risque d'explosion

- Installation hygiénique, par exemple pour une utilisation dans l'industrie alimentaire

Branches et applications - Domaines d'application de la mesure de la viscosité

Le viscosimètre ViscoScope® est utilisé dans un grand nombre d'industries. La viscosité joue un rôle important dans de nombreuses choses de la vie quotidienne. Sans la mesure de la viscosité, la fabrication des produits les plus divers ne serait que très difficilement possible. Outre l'assurance qualité, c'est surtout l'accélération de la production qui est un facteur important dans de nombreux domaines industriels.

Exemples d'utilisation de la mesure de la viscosité

- Aliments (par ex. fromage, chocolat et pâte à tartiner)

- Chimie (p. ex. papier, peinture, moquette ou sol stratifié)

- Pétrochimie (par ex. huile de moteur, asphalte et lubrifiants)

- Cosmétiques (p. ex. gel douche, dentifrice ou crèmes)

- Pharmacie (p. ex. capsules de gélatine, teintures ou pansements)

Vous trouverez un grand nombre de témoignages de réussite dans différents secteurs d'activité sur notre site web, à la rubrique Viscosimètre.

Related items

- Surveiller l'état de l'huile en ligne : optimiser la planification des services et éviter les dommages aux machines

- Optimisation de l'épaisseur du revêtement grâce à la mesure de la viscosité en ligne

- Predictive Maintenance 4.0 - Surveillance continue de l'état de l'huile à l'exemple de deux installations de cogénération