- Written by ZILA GmbH

- font size decrease font size increase font size

Surveiller l'état de l'huile en ligne : optimiser la planification des services et éviter les dommages aux machines

La lubrification à l'huile empêche les pièces de la machine de se toucher et de s'user. Les autres fonctions importantes de l'huile sont la dissipation de la chaleur et la protection contre la corrosion.

Cependant, la qualité de l'huile se dégrade au fil du temps, car la composition chimique du lubrifiant se modifie, de sorte qu'il ne possède plus les propriétés souhaitées pour faire fonctionner la machine concernée. De tels facteurs peuvent entraîner une détérioration de l'état de l'huile, notamment

- Températures élevées dans la machine

- Changements fréquents de charge en cours de fonctionnement

- contamination par d'autres liquides (par ex. l'eau)

- Usure

Pour que l'huile utilisée puisse rester le plus longtemps possible dans la machine, ses propriétés sont modifiées par des additifs. On constate toutefois que, malgré tout, un remplacement régulier de l'huile est nécessaire dans la plupart des applications. Cela permet d'éviter d'endommager les machines et les installations et, en fin de compte, de réaliser des économies, puisqu'il n'y a pas d'arrêt de la machine ou de dépenses d'entretien. Si l'on parvient à prévoir de manière optimale la date de la vidange d'huile et à planifier efficacement les interventions de maintenance, on obtient un potentiel d'économie important par rapport à d'autres stratégies de maintenance.

Predictive Maintenance : la maintenance prédictive rend le service planifiable

L'entretien et la maintenance des machines et des installations font appel à des approches et des stratégies très différentes. Cependant, l'objectif fondamental pour tout exploitant d'installation est de toujours garantir la performance des ressources nécessaires.

La maintenance axée sur les pannes, également appelée "breakdown maintenance", comporte le risque important d'un dysfonctionnement de la machine, voire d'un dommage capital de la machine. Comme il est difficile de planifier les ressources telles que le personnel et le matériel pour la maintenance, celle-ci se fait de manière réactive. Il en résulte des inconvénients majeurs en termes de temps d'arrêt et de coûts de service. En outre, il est possible que les exigences en matière de sécurité ne soient pas respectées pour certains composants de l'installation, c'est pourquoi cette forme de maintenance a déjà été remplacée par d'autres méthodes plus prévoyantes (appelées maintenance préventive).

On distingue les types suivants :

La maintenance basée sur le temps s'oriente sur des intervalles de service fixes. Ainsi, les filtres, les joints et les roulements ainsi que l'huile sont remplacés à des intervalles définis par l'utilisateur. L'avantage de cette méthode est que les intervalles sont basés sur des valeurs empiriques et que les pièces d'usure sont donc remplacées plutôt trop tôt que trop tard afin de maintenir la machine dans un état optimal. La machine est ainsi protégée de manière optimale contre les pannes et les mesures de service et d'approvisionnement peuvent être planifiées à l'avance. L'inconvénient de cette stratégie est le coût du service, car il est possible que les composants soient remplacés trop tôt, trop souvent ou sans raison.

La maintenance conditionnelle permet de déterminer le degré d'usure actuel d'un composant d'une installation et d'en déduire les mesures de maintenance nécessaires à l'avenir. Des échantillons d'huile sont prélevés en continu sur une machine et leurs propriétés sont analysées en laboratoire. Cette analyse de l'état de l'huile en laboratoire génère certes des coûts plus élevés en amont de la maintenance, mais les mesures de maintenance sont facilement planifiables et les composants critiques de la machine peuvent être remplacés au bon moment. Ainsi, une protection optimale de l'installation peut toujours être garantie.

La stratégie de maintenance prospective, également appelée "Predictive Maintenance", représente un développement ciblé de la maintenance conditionnelle. C'est pourquoi les deux stratégies poursuivent les mêmes objectifs :

- Prévention des dommages aux machines et des temps d'arrêt

- Planification optimale des ressources et des services

- Convient parfaitement aux fluides comme l'huile

Les mesures de maintenance nécessaires découlent de l'état qualitatif et d'une évolution prévisible (prospective) de l'usure. La prévision se base sur l'évaluation des données des capteurs et des informations de maintenance qui en découlent. La détermination d'un moment optimal pour la maintenance et la sécurité de planification qui en découle permettent de réaliser des économies intéressantes et de ménager les ressources.

| Orienté vers les défaillances Maintenance |

En fonction du temps Maintenance |

Orienté vers l'état Maintenance |

Prospective Maintenance |

|

| Protection des installations | non | oui | oui | oui |

| Planification | non | oui | oui | oui |

| Réserve d'usure | oui | non | oui | oui |

| Coûts | non | non | non | oui |

Surveillance continue de l'état de l'huile pour déterminer la qualité de l'huile

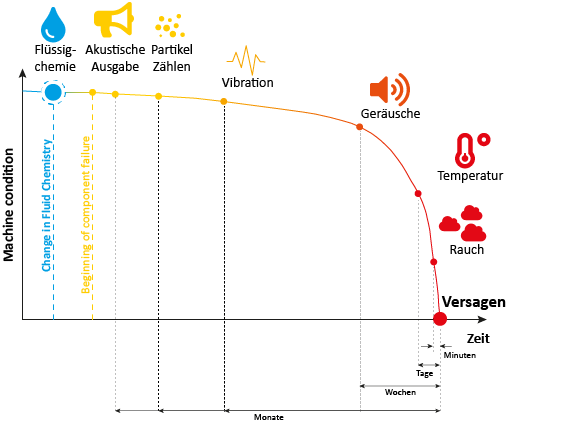

L'analyse de l'état de l'huile fournit des informations précoces sur la qualité de l'huile examinée et donc sur l'état d'une machine. Par rapport à d'autres méthodes, il faut souligner le gain de temps qui en résulte. Le graphique suivant illustre l'évolution dans le temps de l'apparition de dommages sur les machines et l'avantage que représente la surveillance de la chimie de l'huile.

Retarder l'usure des lubrifiants grâce à des additifs

Si l'on considère la composition des huiles, on constate qu'elles sont essentiellement (75-99%) composées d'une huile de base, comme une huile de base minérale ou synthétique.

Le reste de l'huile de base (1-25%) est constitué d'additifs qui optimisent ses principaux aspects de performance, de sorte que le produit final offre une performance optimale pour l'application souhaitée.

Turbines pour l'eau, la vapeur et le vent

Selon la conception des pales, les éoliennes subissent des charges élevées et des vibrations au niveau des roulements. Cela augmente également l'usure, ce qui accélère le vieillissement de l'huile. Selon l'emplacement, la corrosion des roulements peut également être un facteur de vieillissement. Cela concerne notamment les turbines situées à proximité des côtes ou en mer. Un autre défi dans le choix de l'huile adaptée aux turbines est de prévenir autant que possible la formation de dépôts nocifs. Il faut donc s'assurer que l'huile conserve ses propriétés anti-usure même en cas d'infiltration d'eau. Dans le cas contraire, un moussage peut se produire, car les bulles d'air emprisonnées n'ont que peu de temps pour s'échapper du carter d'huile en raison du débit élevé.

Les conditions de fonctionnement des turbines à eau et à vapeur varient constamment en termes de température. Cela est également dû au fait que les turbines fonctionnent généralement 24 heures sur 24. L'état de l'huile se détériore donc constamment en raison de la corrosion et de l'oxydation.

Moteurs stationnaires

L'huile pour les moteurs stationnaires, comme les moteurs à gaz, est soumise à des contraintes totalement différentes en raison de l'utilisation de gaz acides. Les difficultés qui peuvent souvent survenir dans ce cas sont surtout les dépôts de cendres dans la chambre de combustion ainsi que les composés halogénés corrosifs ou les substances acides dans le gaz. La durée de vie de l'huile s'en trouve fortement réduite, car la teneur élevée en cendres et le stress acide croissant entraînent à la longue une usure et des dépôts.

Transformateurs

Les transformateurs doivent fonctionner de manière de plus en plus efficace, c'est pourquoi les températures, les tensions et les charges générales auxquelles l'huile de transformateur est soumise augmentent fortement. Inversement, cela conduit souvent à une sollicitation excessive. D'où la nécessité pour les exploitants d'installations de modifier l'huile de base avec des additifs et d'améliorer ainsi ses propriétés, comme décrit précédemment. Par exemple, l'utilisation d'un additif anti-usure permet d'éviter l'abrasion par deux surfaces métalliques qui se rencontrent et de prévenir le blocage des soupapes. Il en va de même pour la gestion des dépôts de suie et d'autres impuretés. Si la teneur en antioxydants de l'huile est augmentée, l'huile peut également résister à des charges plus élevées, ce qui empêche la corrosion et la rupture du film lubrifiant.

Méthode de mesure pour déterminer les paramètres typiques de l'état de l'huile

Grâce à des méthodes et des appareils de mesure ultramodernes, il est possible de déterminer en laboratoire des paramètres importants pour déterminer l'état de l'huile (p. ex. oxydation, nitration, teneur en eau, etc.). Nous aimerions en expliquer quelques-unes plus en détail ci-dessous.

Le procédé ICP, en tant que méthode de spectroscopie atomique, sert à détecter les métaux d'usure, les impuretés et les additifs dans l'huile. Cette méthode se base sur le fait que les atomes excités émettent un rayonnement électromagnétique correspondant qui donne ensuite des informations sur la composition chimique de l'huile usagée.

Le viscosimètre est utilisé pour déterminer la viscosité, afin de pouvoir constater la résistance d'un liquide à un mouvement forcé. Il est ainsi possible de se prononcer sur le comportement d'écoulement des substances liquides, dans notre exemple plus particulièrement de l'huile. Pour en savoir plus sur cette méthode de mesure et sur notre viscosimètre, cliquez ici : Viscosimètre ViscoScope®

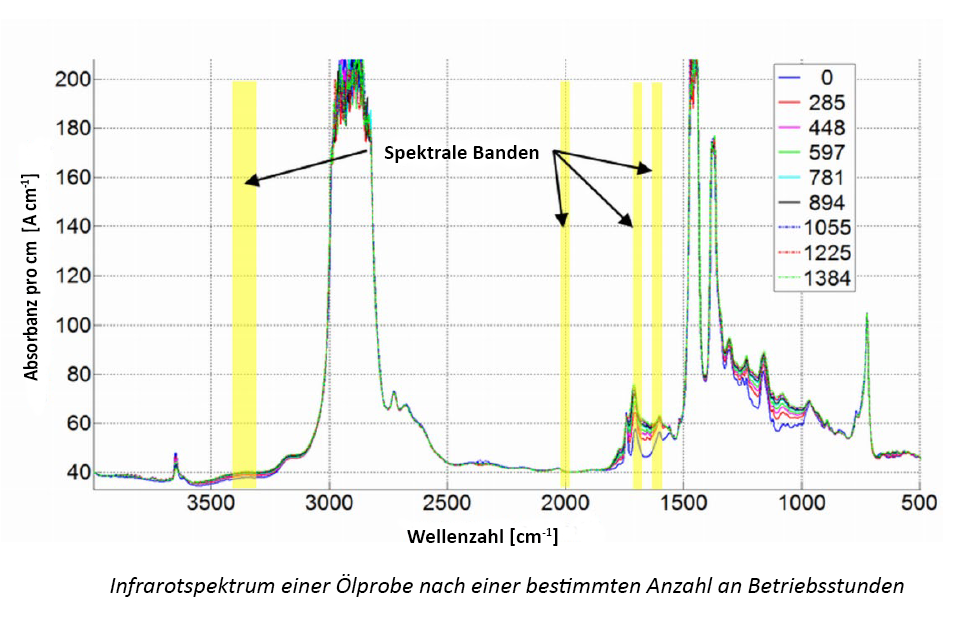

La spectroscopie IRTF fait partie des spectroscopies infrarouges et est de plus en plus utilisée dans l'analyse de l'état de l'huile pour déterminer les modifications d'une huile usagée par rapport à une huile fraîche. Cette comparaison peut avoir lieu du fait que différentes molécules, selon le type d'huile, absorbent différemment la lumière infrarouge à certaines longueurs d'onde. Un décalage du signal à l'intérieur de bandes spectrales indique alors dans quelle mesure l'huile a vieilli.

Avantages de notre capteur d'état d'huile FluidIX Lub-6

Avec le nouveau capteur d'état d'huile FluidIX Lub-6 destiné à être intégré directement dans une machine ou une installation, ZILA GmbH ouvre une multitude de nouvelles possibilités aux exploitants d'installations. L'enregistrement de plusieurs valeurs de mesure ainsi que le réglage confortable de valeurs limites permettent une surveillance continue de l'état de l'huile. Découvrez maintenant avec quelle technologie cela est réalisable et quels autres avantages notre capteur offre en termes d'utilisation et de rentabilité d'une installation.

La technologie

Le FluidIX Lub-6 fonctionne sur la base de la technologie NDIR (technologie infrarouge non dispersive), qui fonctionne sur le même principe que la spectroscopie FTIR déjà décrite. L'échantillon d'huile est également éclairé par un rayonnement infrarouge, mais l'avantage décisif par rapport à la spectroscopie FTIR est que seule une partie du spectre IR est enregistrée. Ainsi, à l'aide de filtres de longueur d'onde, seules les zones qui présentent un effet de vieillissement sont observées.

Changement d'huile anticipé pour les machines et les installations

Par le passé, la stratégie de maintenance axée sur les défaillances était souvent suivie, les temps d'arrêt et d'immobilisation étant toujours inévitables. Aujourd'hui, on s'est presque complètement éloigné de cette approche, car les temps d'arrêt doivent être évités pour des raisons de rentabilité. La technologie NDIR soutient ce processus et représente une variante plus comprimée de la spectroscopie FTIR. Grâce à cette technologie innovante, le capteur peut être réalisé en tant qu'application en ligne et est donc parfaitement adapté à la surveillance en temps réel de l'état de l'huile.

Le capteur fournit en permanence des informations pertinentes, comparables à celles d'un laboratoire, sur différents paramètres (p. ex. oxydation, teneur en eau, teneur en additifs (phénols), etc.) Cela permet de déterminer le moment optimal pour changer l'huile d'une machine ou d'une installation et, d'autre part, d'assurer une utilisation optimale du stock d'usure.

Le FluidIX Lub-6 contribue donc de manière essentielle à une planification et une maintenance organisées et planifiables.

Intégration rapide du FluidIX Lub-6 dans les installations existantes

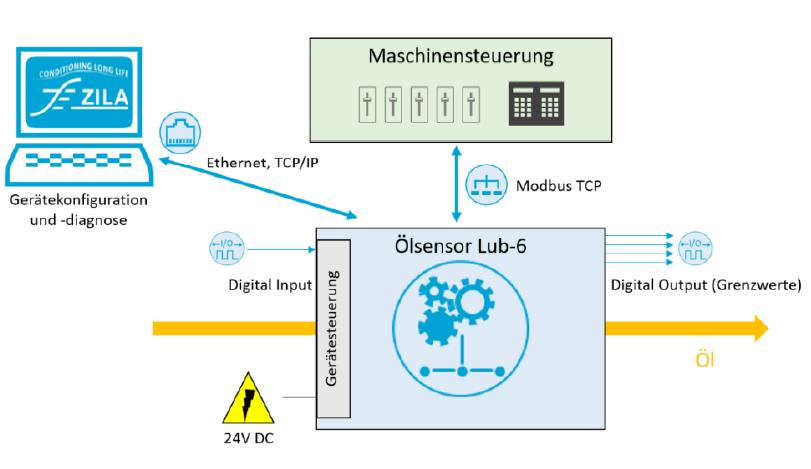

L'illustration suivante montre l'intégration simple de notre capteur dans le circuit d'huile d'une installation. Une connexion à la commande de la machine peut être réalisée via des signaux numériques ou Modbus TCP.

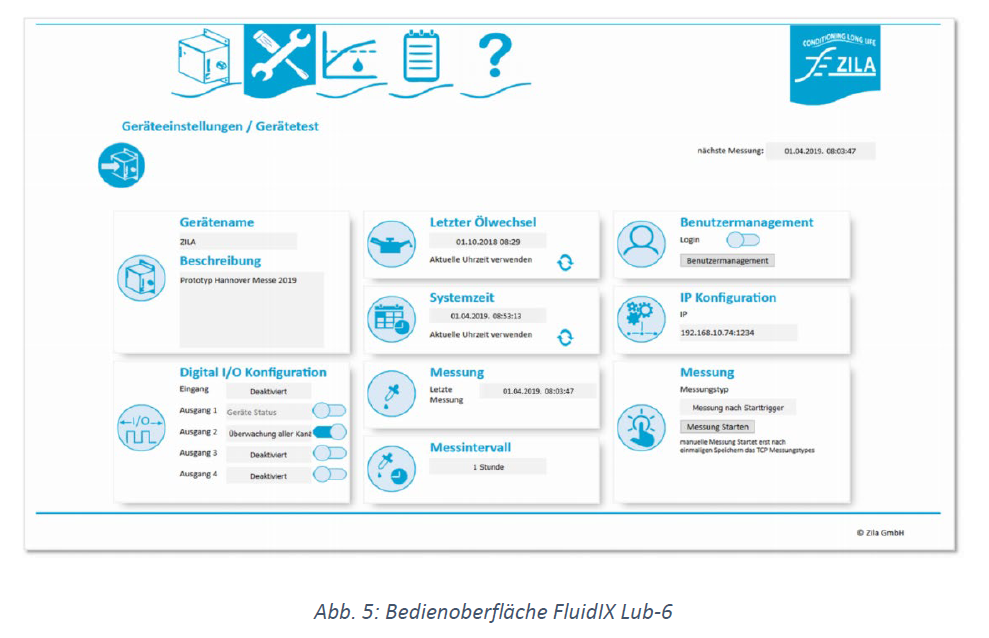

Mise en service et utilisation confortables via l'interface web

La mise en service et l'utilisation du capteur d'état de l'huile FluidIX Lub-6 s'effectuent confortablement via une interface utilisateur graphique qui peut être appelée sur un ordinateur. Cette interface web permet d'effectuer toutes les configurations et tous les réglages du capteur, comme par exemple le réglage des valeurs limites et des intervalles de mesure. Il est également possible de représenter les valeurs de mesure sous forme de graphique, ce qui permet d'en déduire très tôt une tendance et les mesures de maintenance correspondantes. Une autre fonction de confort est que le capteur fait office d'enregistreur de données, ce qui signifie qu'il est possible de consulter ultérieurement des informations sur la configuration précédente du capteur.

Conclusion

Notre capteur d'état d'huile FluidIX Lub-6 permet de réduire considérablement les frais de service et de maintenance et de prolonger la durée de vie d'une installation.

De même, les coûts d'immobilisation, d'approvisionnement et d'élimination sont toujours maintenus à un faible niveau grâce à l'utilisation du FluidIX Lub-6.

Si vous avez besoin de plus d'informations sur ce produit, vous les trouverez sur la page produit suivante : Capteur d'état d'huile FluidIX Lub-6

Prix et disponibilité

Vous avez des questions ou vous souhaitez un conseil sur votre application spécifique ?

Nous nous ferons un plaisir d'établir rapidement et sans engagement une offre individuelle et de vous conseiller sur votre application.

Contactez-nous dès maintenant via les possibilités de contact suivantes :

Téléphone : +49 (0) 3681 86-7300

Courrier électronique : Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser.

Formulaire de contact.

Notre équipe de vente expérimentée se réjouit de votre demande !

Related items

- Optimisation de l'épaisseur du revêtement grâce à la mesure de la viscosité en ligne

- Predictive Maintenance 4.0 - Surveillance continue de l'état de l'huile à l'exemple de deux installations de cogénération

- Le principe de mesure du ViscoScope et les facteurs importants pour la mesure de la viscosité en ligne