- geschrieben von ZILA GmbH

- Schriftgröße Schriftgröße verkleinern Schrift vergrößern

Das ViscoScope Messprinzip und wichtige Faktoren bei der Inline-Viskositätsmessung

Was ist Viskosität und wie wird sie gemessen?

Die Viskosität beschreibt die Zähigkeit von Fluiden und wird mithilfe eines Viskosimeters erfasst. Fluide können sowohl Flüssige als auch gasförmige Stoffe sein. Der Widerstand der Flüssigkeit gegenüber einer erzwungenen Bewegung wird gemessen. Genauer, die dynamische Viskosität x Dichte und gibt die Viskosität in mPA.s x g/cm³ (Millipascalsekunde x Gramm pro Kubikzentimeter) an.

Fluide werden durch unterschiedliche Faktoren beeinflusst. Somit verändert sich auch die Viskosität durch mechanische Einflüsse, die Druckverhältnisse, Veränderungen der Temperatur sowie den Faktor Zeit. Durch gezielte Nutzung dieser Einflussfaktoren werden Prozesse in der Produktion optimiert und die Qualität des Endproduktes auf gleich hohem Niveau gehalten.

In unserem Beispiel der Wandfarbe sinkt die Viskosität durch die mechanische Einwirkung beim Ausrollen der Farbe. Das Fluid ist somit strukturviskos (scherverdünnend). Sobald die Farbe den Ruhezustand erreicht, steigt die Viskosität wieder an und die Farbe trocknet über die Zeit ab.

Die Haselnusscreme hingegen muss bei Länderspezifischen Veränderungen der Rezeptur angepasst werden. Das Endprodukt ist hier unterschiedlich viskos. Durch die Messung der Viskosität mit einem Viskosimeter im Prozess kann eine gleichbleibende Konsistenz präzise für den entsprechenden Zielmarkt erreicht und dauerhaft garantiert werden.

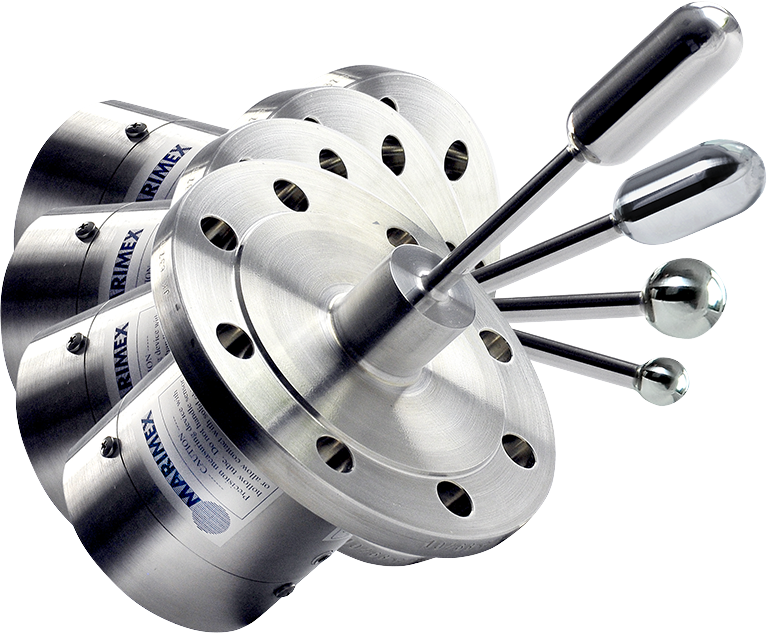

In der Praxis kommt zur Erreichung dieser Prozessoptimierungen ein Viskosimeter zum Einsatz, das direkt im Prozess integriert ist und somit die Viskosität permanent überwacht: das Inline-Viskosimeter ViscoScope®.

Überwachung der Viskosität mit Inline Viskosimetern

Mit dem Inline-Viskosimeter ViscoScope® wird eine permanente Überwachung der Viskosität und weiterer Parameter direkt im Prozess ermöglicht.

Weitere messbare Prozessgrößen sind:

- Fließfähigkeit

- Konzentration

- Reaktionsverlauf

- Molekulargewichtsverteilung

- Temperatur

- Viskosität

Vorteile der Viskositätsmessung in industriellen Prozessen

Die Inline Viskositätsmessung kann in kontinuierlichen als auch Batch-Prozessen eingesetzt werden. Das Viskosimeter ViscoScope® misst die Prozessparameter in Echtzeit. Somit kann eine schnelle Reaktion auf kritische Veränderungen erfolgen. Es ist möglich, den Sensor in ein vorhandenes Prozessleitsystem zu integrieren oder als Stand-Alone Variante mit zugehöriger Software zu nutzen.

Durch den Einbau in den Prozess selbst kann auf Laboruntersuchungen des Fluids verzichtet werden. Somit wird die Produktionszeit deutlich verringert aber die Qualität des Produktes dauerhaft beibehalten. Durch die schnelle Reaktion auf Veränderungen kommt es zu weniger Fehlern während der Produktion.

Viskosität messen – Das ViscoScope® Messprinzip

Durch Messung der Schergeschwindigkeit und durch Einsatz der oszillierenden Schwingung kann die Viskosität ermittelt werden. Die Schergeschwindigkeit beschreibt das Geschwindigkeitsgefälle beim Durchfluss des Fluids. Da der Inline Viskositätssensor komplett in die Flüssigkeit eingetaucht ist erfasst er die entstehenden Reibungskräfte der unterschiedlichen Flüssigkeitsschichten.

Um die Reibungskräfte freizusetzen, kommt eine oszillierende Schwingung zum Einsatz. Diese wird erzeugt, in dem der Messfühler durch den Transmitter angeregt wird, wodurch eine Vibration entsteht, welche eine geringe Amplitude aufweist. Somit kommt er zu einer Torsion – die Flüssigkeit „reibt“ am Messfühler, welcher dadurch eine Dämpfung erfährt. Diese Dämpfung wird erfasst und durch einen PID-Regler kompensiert. Es entsteht kein Amplitudenverlust und die Messung kann immer präzise erfolgen.

Viskosität-Sensors in der Praxis - Was ist bei der Planung zu beachten?

Jeder ViscoScope® Sensor wird genau auf den gewünschten Prozess angepasst. Nur so ist es möglich, eine präzise Messung durchzuführen und eine permanente Überwachung des Fluids zu gewährleisten.

Viskosität messen - Eigenschaften des Mediums

Die Wunsch-Viskosität und die Zusammensetzung des Fluids sollten möglichst genau beschrieben werden. Dabei stellen sich folgende Fragen:

- Die Viskosität welches Mediums soll gemessen werden?

- Handelt es sich um ein Lebensmittel, einen chemischen Stoff oder um ein pharmazeutisches Produkt? - Meist liegt dafür bereits eine Messung (z. B. aus dem Labor) vor.

Fluide richtig beschreiben

Um die Viskosität von Fluiden präzise messen zu können, ist es von Vorteil folgende Eigenschaften des Mediums zu kennen:

- Partikelanteil und Partikelgröße

- Temperatur

- Scherverhalten: Scherverdünnend, Scherverdickend oder newtonsch

- Minimal-, Maximal- und Normalwerte der Viskosität

Des Weiteren wird das Fluid durch die Schergeschwindigkeit beeinflusst. Dabei handelt es sich um eine mechanische Belastung des Fluids.

Beschreibung des Prozesses – Optimierung durch Viskosimeter

Das Ziel der Viskositätsmessung muss klar definiert werden. Nur so können gewünschte und unerwünschte Veränderungen der Viskosität schnell erkannt werden.

Hilfestellung zur Prozessbeschreibung

- Soll die Viskosität erhöht oder verringert werden?

- Welche Faktoren wirken auf das Fluid während des Prozesses ein?

- Wird das Fluid durch Temperatur, mechanische Einwirkung, Druck oder über einen längeren Zeitraum verändert?

- Welche Grenzwerte können für die Temperatur definiert werden?

- Gibt es Grenzwerte für den Prozessdruck?

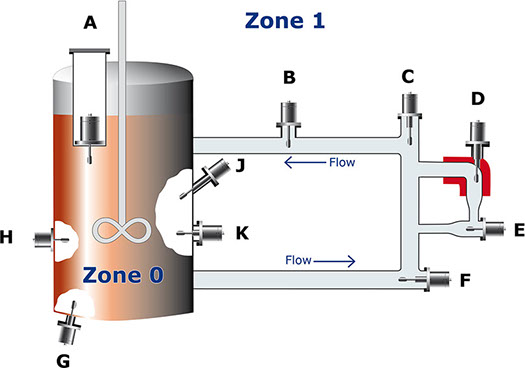

Der richtige Einbau - Viskosität präzise Messen

Ein wichtiger Faktor bei der Viskositätsmessung ist die Einbaulage des Sensors. Diese ist grundsätzlich frei wählbar und kann sowohl in Behältern als auch in Rohrleitungen erfolgen. Das Fluid sollte immer in Richtung des Sensors fließen. Der Messfühler muss dabei komplett von der Flüssigkeit umgeben sein. Er darf dabei nicht von beweglichen Teilen berührt werden, um Schäden zu vermeiden.

Mögliche Installationspositionen:

Wichtige Faktoren bei der Installation in Behältern:

- Kapazität des Behälters

- Abstand zwischen Messfühler und Rührelement

- Rührgeschwindigkeit

Wichtige Faktoren bei der Installation in Rohrsystemen:

- Innendurchmesser des Rohres

- Pumpentyp

- Fließgeschwindigkeit

- Totraumvolumen bei zähen Medien

Branchentypische Anforderungen an das ViscoScope® Viskosimeter:

- Ex-Zulassung für Explosionsgefährdete Umgebungen

- Hygienische Installation z. B. für den Einsatz in der Lebensmittelindustrie

Branchen und Anwendungen - Einsatzgebiete der Viskositätsmessung

Das ViscoScope® Viskosimeter wird in einer Vielzahl von Branchen eingesetzt. Bei vielen Dingen des alltäglichen Lebens spielt Viskosität eine wichtige Rolle. Ohne die Viskositätsmessung wäre die Herstellung unterschiedlichster Produkte nur sehr schwer möglich. Neben der Qualitätssicherung ist vor allem die Beschleunigung der Produktion ein wichtiger Faktor in vielen industriellen Bereichen.

Beispiele für den Einsatz von Viskositätsmessung

- Lebensmittel (z.B. Käse, Schokolade und Brotaufstriche)

- Chemie (z.B. Papier, Farbe, Teppich- oder Laminatboden)

- Petrochemie (z.B. Motoröl, Asphalt und Schmierstoffe)

- Kosmetik (z.B. Duschgel, Zahnpasta oder Cremes)

- Pharmazie (z.B. Gelatinekapseln, Tinkturen oder Verbandsmaterial)

Eine Vielzahl von Erfolgsreportagen aus unterschiedlichen Branchen finden sie hier auf unserer Webseite unter Viskosimeter.